乙二醇螺旋纏繞管換熱裝置:高效傳熱與多領域應用的創新解決方案

乙二醇螺旋纏繞管換熱裝置憑借其獨特的螺旋纏繞管束設計與乙二醇介質的優異特性,在化工、制冷、能源等領域展現出性能,成為提升能源利用效率、降低運行成本的關鍵設備。以下從技術原理、性能優勢、應用場景及未來趨勢四方面展開分析。

一、技術原理:螺旋結構驅動湍流強化傳熱

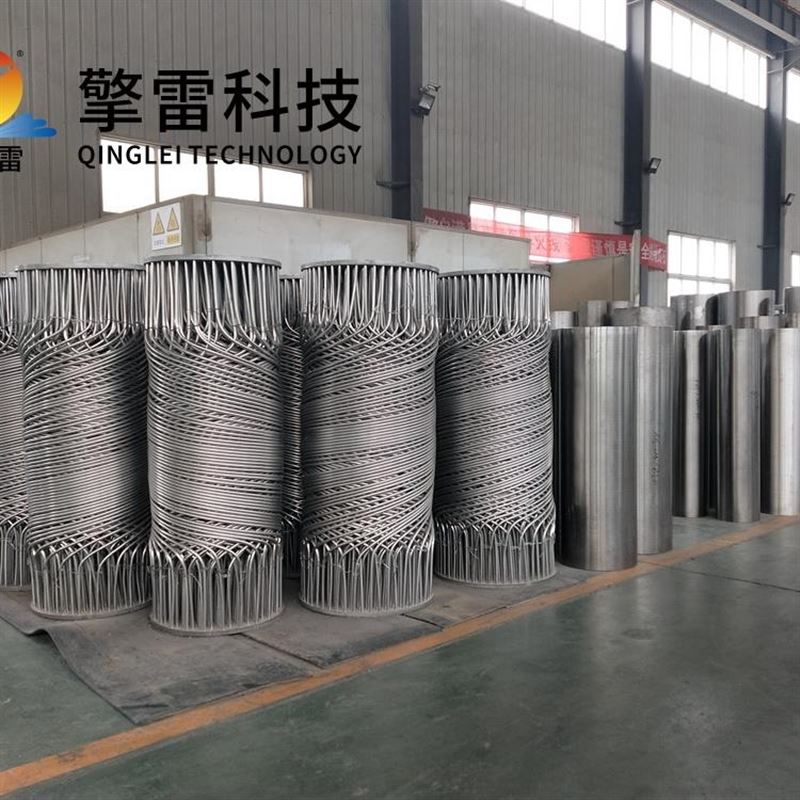

乙二醇螺旋纏繞管換熱裝置的核心在于其螺旋纏繞管束設計。數百根換熱管以3°-20°的螺旋角反向纏繞于中心筒體,形成多層立體流道。這種結構使流體在流動過程中產生強烈離心力,形成二次環流效應,湍流強度提升3-5倍,顯著破壞熱邊界層,減少熱阻。實測數據顯示,其傳熱系數可達12000-14000 W/(m2·℃),較傳統直管式換熱器提升2-4倍。逆流換熱設計進一步優化了溫差利用,冷熱流體在管程與殼程中逆流接觸,溫差梯度,熱回收效率≥96%,冷凝效率達98%。例如,在LNG液化裝置中,端面溫差可控制在2℃以內,余熱回收效率提升28%。

二、性能優勢:高效、緊湊與長壽命的平衡

超高傳熱效率:螺旋纏繞管束通過小管徑(φ8-12mm)高密度纏繞,單位體積傳熱面積達100-170㎡/m3,是傳統設備的2-3倍。某化工廠替換傳統設備后,換熱器體積縮小8倍,安裝空間減少60%,同時熱回收效率提升50%,年節約燃料氣50萬噸標煤。

耐高壓與耐腐蝕:采用Inconel 625鎳基合金或雙相不銹鋼等特種材料,可承受30MPa設計壓力,并在1200℃氫環境或濕氯氣腐蝕條件下穩定運行,年腐蝕速率僅0.008mm。例如,某煤制乙二醇工廠通過部署纏繞管換熱器,回收工藝廢氣余熱,年減排二氧化碳超10萬噸,同時降低燃料成本約2000萬元。

自補償熱應力:管束兩端預留自由伸縮段,可隨溫度變化自由膨脹,減少熱應力導致的設備損壞,壽命超10萬小時。鈦合金TA2在60℃以上濃鹽酸中腐蝕速率低于0.01mm/a,設計壓力達40MPa,適用于海洋工程及高溫濃鹽酸工況。

抗結垢與易維護:螺旋流動產生的二次環流強化傳熱,同時減少流動阻力。高流速與光滑管壁協同作用,使污垢沉積率降低70%,清洗周期延長至半年,維護成本減少40%。某企業采用仿生螺旋流道設計,流道比表面積達800m2/m3,配合脈沖清洗技術,結垢周期延長至18個月,回收率提高15%。

三、應用場景:多行業覆蓋的節能實踐

化工生產:在聚合反應中,纏繞換熱器承受高溫高壓(200℃/8MPa),控制溫度波動≤±1℃,產品純度提升至99.95%。在乙烯裂解裝置中,急冷油冷凝器承受>400℃高溫與腐蝕性介質,設備壽命超5年。

制冷系統:在大型商業綜合體中,作為冷凝器使用,系統制冷效率提高15%,年節省大量電費。在低溫制冷領域,實現-80℃超低溫工況,應用于生物樣本庫、超導實驗等領域。

能源回收:在火力發電廠中,將200℃煙氣冷卻至80℃,生產蒸汽用于發電,系統熱效率提升8%,年減排CO? 10萬噸。在地源熱泵系統中,作為傳熱介質循環設備,提高能源利用效率,減少對傳統能源的依賴。

新能源領域:在太陽能熱利用系統中,將太陽能集熱器收集的熱量傳遞給水箱中的水,提升熱水供應效率。在碳捕集系統中,于-55℃工況下實現98%的CO?氣體液化,助力碳中和目標。

四、未來趨勢:智能化與綠色化的融合

材料創新:石墨烯/碳化硅復合材料熱導率突破300W/(m·K),耐溫提升至1500℃,適應超臨界CO?發電等工況;納米涂層技術實現自修復功能,設備壽命延長至30年以上。

智能化控制:集成物聯網傳感器與AI算法,通過數字孿生技術實現實時預測性維護,故障預警準確率達98%。例如,某食品企業應用后,非計劃停機次數降低95%;利用AI算法動態調節冷卻水流量,控溫精度提升至±0.5℃。

綠色化發展:研發環保型乙二醇換熱介質,減少對環境的影響。優化設備設計和制造工藝,降低能耗和材料消耗,實現可持續發展。結合熱-電-氣多聯供系統,能源綜合利用率突破85%,推動乙二醇生產向零碳工廠轉型。